На сьогоднішній день у нашій країні, незважаючи на кризу, обсяги продажів автомобільного транспорту постійно збільшуються. При такому стані речей виготовлення різних запчастин і комплектуючих для авто може стати дуже прибутковим бізнесом.

Актуальність бізнес-ідеї виробництва легкосплавних дисків сьогодні доведена наявністю великої кількості гравців на ринку.

Серед подібної продукції, диски на колеса вважаються одними з найбільш затребуваними. Якщо раніше, диски, запропоновані над ринком, виготовлялися у переважній більшості зі сталі, нині з'явилися нові, виготовлені за поліпшеною технологією диски зі сплавів легких металів. Через особливості виготовлення та матеріалів такі диски стали називатися легкосплавними.

Перспективи організації малого виробництва з виготовлення легкосплавних дисків

Незважаючи на те, що на сьогоднішній день існує безліч організацій, що займаються виробництвом дисків з легких сплавів, для бізнесмена-початківця, завжди знайдеться своя ніша в даному сегменті ринку, оскільки початок подібної діяльності супроводжується певними труднощами і вимагає досить великих вкладень капіталу.

Ні для кого не секрет, що будь-яка виробнича діяльність вимагає від підприємця суттєвих вкладень. Але, при грамотно складеному бізнес-плані, завжди можна знайти зацікавлених інвесторів, або взяти кредит у банку. Подібний виробничий напрямок діяльності має серйозні перспективи розвитку, які цілком здатні зацікавити власників капіталу, які готові інвестувати у справжню справу.

Діяльність з виготовлення автомобільних дисків можна назвати єдиною у Росії серед усіх, однак пов'язаних з автомобілями, яку не поширюється негатив, характерний щодо продукції, виробленої російським автопромом. Після розпаду СРСР залишилася велика кількість підприємств, діяльність яких раніше була пов'язана із державними замовленнями.

Тепер цехи деяких з таких підприємств виробляють легкосплавні диски для автомобілів. Причому їхнє виробництво ведеться на обладнанні, яке раніше використовувалося у військовому виробництві та авіації. Конкурувати з подібними компаніями, які виробляють товар, що поєднує якість і доступність і затребуваний навіть за кордоном, дуже складно. Складно, але можливо, оскільки цей сегмент ринку освоєно ще максимально. Існує чимало та іноземних виробників, але висока вартість їхньої продукції, перешкоджає її масовому придбанню.

Існуюча ринкова ситуація передбачає, що для бізнесмена-початківця цілком актуальна бізнес-ідея організації малого виробництва дисків для авто. В даному випадкубуде правильніше спеціалізуватися на випуску недорогої продукції високої якості, яка орієнтована на середнього покупця, причому не в конкретному регіоні, але і по всій Росії. Існують інші особливості бізнесу з виготовлення дисків з легких сплавів, які потрібно враховувати.

Які легкосплавні диски бувають

За способом виготовлення та властивостями, легкосплавні диски поділяються на:

- литі;

- ковані;

- збірні.

Збірні диски, що збираються з окремих деталей і не відрізняються монолітністю, не набули широкого поширення, тому можна вважати основними видами дисків литі та ковані. Ці види дисків відрізняє технологія виготовлення, характеристики продукту і його вартість. Ковані дещо перевершують литі за якістю, але мають досить високу вартість. Знизити собівартість їх виготовлення можна тільки на обладнанні тих, що раніше працюють на державу, заводів. Поєднання швидкої окупності, менші вкладення і те, що вони більш поширені, ніж дорогі ковані, робить кращим створення бізнесу на основі виробництва саме литих дисків.

Незважаючи на високу ціну, ковані диски мають свого покупця. Але частіше виробництвом таких дисків займаються великі компанії. Збільшення кількості власників автомобільного транспорту дозволяє цілком успішно існувати і конкурувати поряд з іншими виробниками.

У процесі експлуатації свого автомобіля власник періодично оновлює свої диски. Купівля чергових дисків може бути викликана їх пошкодженням або виникненням бажання змінити стандартні, що мають непривабливий зовнішній вигляддиски, встановлені на заводі. Кожен автомобіль має два комплекти гуми, до яких потрібні і два комплекти дисків. Для зразкового визначення попиту на диски в якомусь конкретному місті можна проаналізувати кількість вже існуючих автовласників і прикинути обсяги майбутніх продажів авто.

Ще одним варіантом такого бізнесу є виготовлення дисків на замовлення, коли за допомогою фрезерного обладнання з основи виточується ексклюзивний диск. Слід пам'ятати, що такий спосіб виготовлення вважається дуже складним.

З чого почати?

Перед початком будь-якої справи слід отримати офіційний статус підприємця. Переважними формами власності, через спрощену систему збору податків, що застосовується, вважається реєстрація як індивідуальний підприємець – ІП, або як товариство з обмеженою відповідальністю – ТОВ. За такої форми власності, податкові відрахування від доходів становлять 6 відсотків, як від прибутку – 15. Оформлення документів займає місяць і коштує 20 тис. рублів.

Організація малого виробництва та підбір персоналу

Для організації подібного виду діяльності знадобиться площа, що дорівнює в середньому 10 акрам землі. На цій території, крім виробничих, мають розміститися адміністративні, допоміжні та приміщення для зберігання. Крім цього, мають бути місця для транспорту та зручного під'їзду. Добре, якщо у бізнесмена-початківця вже є підходяща площа або є можливість оформити оренду за вигідною вартістю.

Чисельність персоналу залежить від передбачуваних обсягів виробництва. На постійну роботу варто наймати основну робочу силу, діяльність якої безпосередньо пов'язана з процесом виробництва: оператори верстатів, технічні працівники, токарі, водії, слюсарі, вантажники та керівний склад. Для організації бухгалтерської служби можна користуватися аутсорсингом.

Для початку, підійде звичайний графік роботи – 8-годинний робочий день та 5 – денний робочий тиждень. Кваліфіковані кадри для такої роботи знайти непросто. Робочі повинні мати навички з обслуговування та використання спеціального обладнання, керівний склад повинен орієнтуватися у пристрої техніки для правильного її налаштування та підтримки в робочому стані, технологи повинні вдосконалювати технологію виготовлення та визначати якість продукту.

Єдиного свого роду сплаву для дисків немає. Важливо, щоб основний метал у металі був легкий, бажано кольоровий. Переважно використовуються сплави алюмінію, набагато рідше – магнієві та титанові сплави. Використання цих металів у чистому вигляді неможливе. Найбільш широко застосовують метал алюмінію з кремнієм. Більшість організацій застосовують уже готові сплави, але дехто намагається розробити щось своє.

Пошук кращого сплаву вимагає вкладень та часу, але, зрештою, це може допомогти у підвищенні конкурентоспроможності. Загальні питання щодо організації діяльності однакові, але виробництво різних видів дисків істотно відрізняється між собою.

Особливості бізнесу з виготовлення литих дисків

Такі легкосплавні диски найпоширеніші, що з відносно дешевизною виготовлення, що впливає кінцеву доступність продукту широкого кола споживачів. Найбільш поширений сплав алюмінію та кремнію, включає також титанові та магнієві домішки. Диск, виготовлений з такого сплаву, стійкий до дії корозії, тому не потрібно його фарбувати або піддавати додатковому захисному обробленню.

Застосовують та інші види сплавів. Сплав магнію використовують рідше, оскільки колесо з диском на основі магнію потребує додаткового догляду. Вибираючи сплав для виготовлення, слід враховувати, що метали мають різне температурним режимомплавлення, адже розплавити метал до перетворення його на рідину – важлива частина процесу виготовлення. Оптимально застосовувати сплав, основу якого метал, з нижчим температурним порогом плавлення.

Використання найпоширеніших сплавів – на основі алюмінію та магнію, дозволяє використовувати стандартну апаратуру. Поріг переходу алюмінію у рідку форму – 660 градусів Цельсія, магнію – 650 градусів. Для порівняння, робота з титаном, який плавиться за температури 1720 градусів, вимагає додаткових витрат на закупівлю спеціальних печей та машин для лиття. Більш рідкісне використання сплавів на основі титану, обумовлено не тільки високою вартістю самого матеріалу, але й дорожчим способом обробки. Незважаючи на це, титан, один із найбільш підходящих матеріалів для дисків.

Пошук нових сплавів проводиться все ж таки рідко, тому частіше для виготовлення купується готовий сплав. Зливки спочатку прямують у машину для лиття, де обробляються. Отримана бовдур проходить процедуру загартування - швидко охолоджується у воді або техмаслі. Після такої процедури метал, що набуває твердості, але залишається крихким, в'язким і має слабку пластичність.

Всі ці властивості не придатні подальшого використання. Тому необхідно нагріти метал нижче граничної температури, тобто. постаріти, а потім остудити. Продукт майже готовий, залишилося лише надати йому потрібну формута параметри. Такий спосіб виготовлення не передбачає подальшої дизайнерської обробки диска, так як це відбувається ще в процесі лиття.

Іноді болванки, виготовлені з певного сплаву, додатково не обробляють термічно, продукт відразу надходить до токаря. При закупівлі готових сплавів, технологи повинні обов'язково володіти інформацією про матеріал, щоб знати про те, як змінюватимуться його характеристики в процесі обробки. Залежно від показників може відрізнятися і процес і подальша обробка.

Диски, на основі сплаву магнію, мають найлегшу вагу, але більше інших схильні до корозії, тому в якості захисту необхідно додатково проводити оцинкування або хромування. Один із варіантів захисту – фарбування, яке застосовується і для дисків з інших сплавів. Переважно, необхідне обладнаннядля виготовлення литих дисків включає:

- машину для лиття – стандартну для всіх сплавів або спеціалізується на якомусь одному, разом із додатковими формами, що виготовляються на замовлення (сімсот тис. рублів);

- піч для первинного плавлення (від 400 тис. рублів);

- верстат токарний - простий ручний (п'ятдесят тисяч) або багатофункціональна, програмована машина з гарантією максимальної точності (чотири млн. рублів);

- техніка для фарбування – ручна чи автоматична (від ста тис. рублів).

Виготовити продукт, це ще не все, перш ніж виріб вирушить на продаж, він повинен пройти контроль на герметичність та якість виконання. Контроль здійснює спеціальна апаратура, оснащена всім необхідним для рентгенівського огляду та техконтролю. Крім основного обладнання, необхідно подбати про пристрої для переміщення рідкого металу з печі в машину для лиття та винесення болванок для охолодження. Оптимальну схему робочого процесу мають планувати інженери.

Особливості виготовлення кованих дисків

Ковані диски позбавлені головної нестачі литих – меншої міцності порівняно з класичними, виготовленими із сталі. Вони поєднують міцність та легкість. Незважаючи на високу вартість, довгострокове їх використання приносить велику вигоду порівняно з дешевшими сталевими та литими. Колесо з кованим диском легше, що зумовлює зменшення інерції, збільшення зчеплення з дорогою та в результаті меншу витрату пального.

Але при покупці, автовласник, більше думає про розмір витраченої суми в даний момент часу, тому необхідно спробувати досягти конкурентоспроможної ціни кованих дисків, шляхом зниження витрат на виробництві.

Великі витрати при виготовленні кованого диска пов'язані не лише з необхідністю використання дорожчого обладнання, а й із великою кількістю відходів. Надлишки, а це в середньому 50% не переплавляються, вони можуть тільки продаватися. Через це збільшується кількість матеріалу для закупівлі.

Як і при виготовленні литих дисків, у виробництві кованих переважає використання сплавів на основі алюмінію з домішками міді, кремнію та магнію. Вимоги до сировини для кованих дисків вищі, адже основа в цьому випадку має бути відразу максимально міцною та пластичною. Інакше кількість надлишків та шлюбу збільшуватиметься.

Для сплавів на основі титану потрібні спеціалізовані печі, здатні нагрівати до високих температур преси для штампування з регульованим та широким діапазоном нагрівання необхідної площі. Для такого виробництва нехарактерно застосування власних сплавів, оскільки крім процесу виготовлення, його ще необхідно залити певні форми.

Через особливості виробництва - об'ємне штампування при високій температурі, для виготовлення кованих дисків купуються спеціальні заготовки у вигляді довгих, маленького діаметру циліндрів - поковок. Кування вже загартовані і деякі підприємці вважають, що машини для лиття їм у цьому випадку не потрібні. Циліндри ріжуть на болванки потрібного розміру і піддають первинній обробці - нагрівають та попередньо штампують.

Після першого штампування їх нагрівають у печі не до граничної температури та відправляють під прес з новою формою. Відстань від печі до преса не повинна бути великою, щоб болванка не охолола. Після обробки у підготовленому розчині її визначають у машину для штампування. Після цієї процедури диски практично повністю готові. Їх ще раз нагрівають, швидко охолоджують, знову нагрівають, після чого вони остигають природним способом.

Фінішна обробка - нанесення на диск необхідного малюнка за допомогою фрезерувального агрегату. Всі болванки після преса однакові, відмінності вони набувають на завершальній стадії процесу виготовлення. Застосування фрезера, в основі якого лежить програмне управління, автоматизує роботу з виготовлення дисків. Фрезер може виконати будь-яке завдання та дозволяє швидко отримати результат.

Зовнішній вигляд виробу так само важливий, як і інші його характеристики, тому економити на цій процедурі не варто. Диск можна за необхідності покрити фарбою. Ця процедура частіше виконує декоративну роль, так як більшість використовуваних сплавів дозволяє обходитися без застосування додаткового захисту від корозії. Перелік необхідного оснащення виробничих цехів для виготовлення кованих дисків включає:

- машину для лиття - не обов'язкова, але бажана (сімсот тис. рублів);

- піч із меншим максимальним температурним режимом (від двохсот тис. рублів);

- фарбувальна установка (від ста тис. рублів);

- установка для плазмового різання (від трьохсот тис. рублів);

- обладнання для здійснення штампування у двох примірниках (від одного млн. рублів);

- фрезерна установка (від двох млн. рублів)

Перша партія має пройти контроль з метою визначення якості продукції. Якщо після обстеження не виявлено недоліків, можна продовжувати подальший випуск продукції.

Підбиваємо підсумки

Потенційні покупці вже давно оцінили переваги легкосплавних дисків, порівняно з класичними, виготовленими зі сталі. Попит на диски з легких сплавів давно значно перевищив попит на сталеву продукцію. Литі диски трохи поступаються сталевим по міцності, і це їх єдиний недолік. Ковані вироби можна вважати бездоганними.

Якщо грамотно налагодити виробничу діяльність з їх виготовлення, їх ціна цілком стане доступна ширшому колу споживачів і вже точно буде нижче, ніж вартість литих і сталевих виробів іноземного виробництва. Геометрична точність і мала вага дисків із легких сплавів доведено покращують експлуатацію різних видівавтотранспорту.

Важливо і те, що легкосплавних дисків можна надати будь-який зовнішній вигляд. Різноманітність дизайнерських рішень не завдає шкоди конструкції коліс. Це ще одна причина популярності таких дисків у автовласників, яких не влаштовує непривабливий вид дисків, що виготовлені на заводі. Після того, як масове виробництво буде налагоджено, можна організувати виготовлення унікальної продукції (кованих дисків) на замовлення.

Склад сплавів, що використовуються при виготовленні таких дисків, має позитивний практичний ефект. На диски, виготовлені із застосуванням легких сплавів, менше впливають погодні умови і мало впливає робота автомобіля. Властивості сплаву, що лежить в основі, сприяє більшому відводу тепла від системи гальмування, як наслідок – скорочується зношування і стає меншою витрата палива. Ковані вироби, крім іншого, відрізняються максимальною міцністю і пружністю.

Реалізувати диски можна оптовим покупцям та додатково через власний роздрібний магазин. Привабливою для клієнтів може стати невисока вартість, без додаткової націнки та можливість виготовлення продукції на замовлення. Розвиваючи ці два напрямки бізнесу, можна отримувати відчутний дохід.

Витрати отримання одного диска дорівнюють 1,5 тис. рублів, при роздрібному продажу його ціна становить близько 5 тис. рублів. Простий розрахунок демонструє перспективи розвитку бізнесу з виготовлення легкосплавних дисків. Особливо це стосується діяльності з виготовлення кованих виробів, які будуть на порядок дешевші за іноземну продукцію.

Всі ми знаємо що литі дискикраще сталевих (штампованих), також багато хто з нас знаю що ковані диски краще ніж литі. Але далеко не кожен знає як куються ковані диски. На жаль ніяких ковадлів і хутра в цій справі не застосовується.

Невелике відео відступ, з метою ознайомлення. Власне весь процес:

Тепер, давайте почитаємо статтю з журналу «Популярна механіка», як роблять ковані диски.

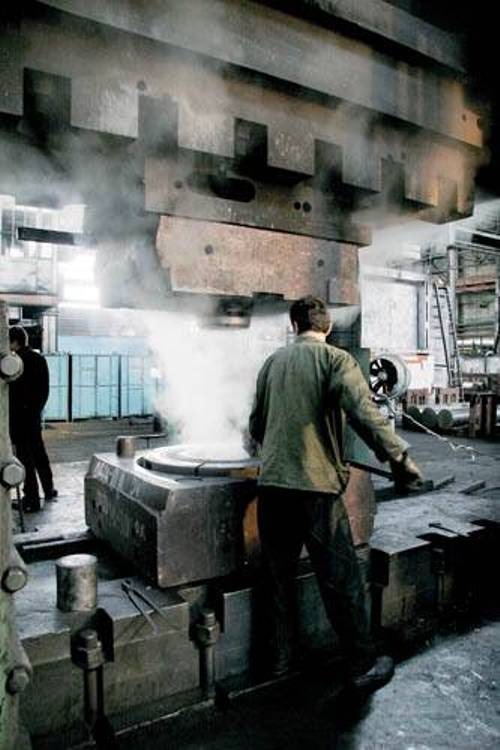

Ми стоїмо в ковальсько-пресовому цеху Ступінської металургійної компанії, над нами височить гігантський прес, що розвиває зусилля 10 000 тонн. Бригада робочих змінює оснащення штампувального преса, а Олександр Ловчев, заступник начальника виробництва дисків автомобільних та мотоциклетних коліс Ступинської металургійної компанії (СМЯ), розкриває нам секрети виробництва кованих коліс. «Взагалі-то 'ковані' – це не зовсім точно з технічного погляду, правильніше було б називати їх дисками, виготовленими методом гарячого об'ємного штампування у закритих матрицях, – усміхається Олександр. – Але таку складну назву з першого разу мало хто здатний вимовити, тому слово 'ковані' цілком прижилося».

«Ці диски – далекі родичі літаків, – продовжує Олександр. – На початку 1990-х багато підприємств, які працювали за радянських часів на авіацію та космос, з унікальним обладнанням та технологією, опинилися без держзамовлень. І щоб вижити, змушені були перейти на товари народного споживання. Хтось став робити каструлі, а СМЯ – у тому числі й колісні диски. Технології використовуються дійсно літакові – як у виробництві деяких силових елементів конструкції планерів». Щодо цього російським автомобілістам пощастило: такі преси є далеко не у всіх країнах. А навіть де є – подібне надзвичайно дороге обладнання, Як правило, працює в основному на авіаційно-космічну (а зовсім не на автомобільну) промисловість.

Від виливки до колеса

Ливарний цех – перший етап будь-якого металургійного виробництва

Для дисків використовується сплав типу АВ на основі алюмінію з легуючими добавками магнію, міді, міді, кремнію та марганцю. Він не тільки високоміцний, а й пластичний. За кордоном аналог цього металу зазвичай називають «авіаційний алюміній 6061» (aircraft grade Al 6061). Готовий виливок – циліндр діаметром приблизно 20 см – ріжуть на шматки потрібної довжини (залежно від розміру майбутніх коліс), складають у кошики та відправляють у ковальсько-пресовий цех.

Сектор штамп. При гарячому об'ємному штампуванні використовуються такі штампи, що складаються з декількох секторів. При остаточному формуванні диска верхня частина штампа опускається і сектори сходяться. Надлишки металу при цьому видавлюються через щілини, утворюючи облою

Там ці заготовки, поки навіть колісні диски, що віддалено не нагадують, розігрівають і за допомогою преса «облягають» – сплющують, перетворюючи на «млинці» товщиною сантиметрів двадцять і діаметром близько півметра. Процес подальшого перетворення на колеса відбувається у кілька етапів. Спочатку "млинці" розігрівають до 430С і за допомогою попереднього штампу (розігрітого приблизно до 350С) перетворюють на "каструлі" - попередні заготовки для автомобільних коліс.

Після термообробки колеса очікують відправки до цеху мехобробки

"Каструлі" знову відправляються в піч для розігріву, а потім спеціальний конвеєр подає їх до пресу з іншим встановленим штампом - остаточним. «Пауза між виходом заготовки з печі та власне штампуванням не повинна бути більше 11 секунд, інакше заготівля охолоне нижче за критичну температуру», – пояснює Олександр. Один із робітників змащує розігрітий штамп спеціальним мастилом, двоє інших вправно хапають «каструлю» довгими щипцями і переносять на прес-форму. Верхня частинапреса опускається, піднімається - і ось з-під преса дістають готове, якщо не брати до уваги облої (надлишків матеріалу, видавлених при штампуванні), колесо. Перші чотири відштамповані колеса після освоєння нового штампу йдуть на контроль геометрії – тільки після цього надається дозвіл на використання штампу для серійного виробництва дисків.

Циліндричні ковзанки – це заготівлі майбутніх коліс для автоспорту

Прес із зусиллям у 10 000 тонн (у СМЯ таких два) дозволяє виготовляти диски великого діаметру. «Ми – єдине підприємство у Росії, хто освоїв виробництво дисків діаметром до 22 дюймів! – з гордістю каже Олександр. – Найменшим зусиллям їх просто не продавити – доведеться розігрівати сплав до майже рідкого стану, а це вже не об'ємне, а «рідке штампування» – так ми називаємо лиття під високим тиском».

Термообробка та контроль

Незважаючи на зовнішню схожість, що вже проступила, механічні властивості коліс поки що далекі від тих чудових якостей, якими славиться «ковка». А славиться вона високою міцністю (перевищує міцність литих дисків за значно меншою масою), пластичністю (на відміну литих дисків, ковані при високих навантаженнях деформуються, а чи не руйнуються) і пружністю (при помірних навантаженнях вони деформуються пружно).

Для отримання всього цього потрібна термообробка. Спочатку колеса піддають загартування - рівномірно прогрівають протягом декількох годин у печі до 515С, а потім швидко охолоджують, занурюючи у воду. Після загартування метал вже має необхідну дрібнозернисто-волокнисту структуру, але для того, щоб колеса придбали потрібні механічні властивості, їх потрібно «старити» – почекати, поки структура вирівняється, і прибрати внутрішні механічні напруги. У звичайних умовах на це може піти пара місяців, але, щоб не гаяти час, заготовки штучно старіють: витримують у печі при температурі 150-160С приблизно 12-14 годин, після чого повільно охолоджують.

Один із робітників за допомогою кисті змащує штампове оснащення спеціальним мастилом, щоб готова деталь не прилипала до прес-форми.

Після термообробки не менше 10% заготовок з кожної партії контролюються. Їхня поверхня протруюють: на світлій травленій поверхні добре помітні дефекти штампування і складки. А одне колесо із партії безжально розпилюють, вирізаючи з нього спеціальний фрагмент – так званий шаблон. Шаблон шліфують і протруюють, а потім ретельно вивчають у лабораторії на наявність дефектів деформації, термообробки та однорідності сплаву. «Найчастіше дефекти зустрічаються у ступичній частині, – пояснює Олександр. – Там найскладніший з металургійної точки зору характер деформацій та термічних навантажень». На цьому етапі також проводиться контроль механічних властивостей сплаву – зразки закріплюються у спеціальній розривній машині, за допомогою якої визначається межа міцності, межа плинності, відносне подовження та твердість. Якщо дефекти і значення параметрів матеріалу не укладаються в допуски, вивченню піддається ще одне колесо з партії. Якщо ж і повторна перевірка підтверджує ці висновки, значить мало порушення технологічного ланцюжка – і вся партія бракується. Якщо всі параметри в нормі – партія коліс йде на механічну обробку.

Зроблено в Росії

Із заготівлі, що вже нагадує за формою майбутнє колесо, на токарному верстатізнімають зайвий припуск металу, в обід просвердлюють ніпельне отвір, а в ступичній частині - отвори кріплення під болти. Потім колесо встановлюють на фрезерний верстатз ЧПУ, що і вирізає запрограмований дизайн.

«Чи є обмеження щодо дизайну? Загалом, ні – малюнок може бути будь-яким, колесо можна зробити дуже легким та ажурним, і єдине обмеження пов'язане з навантаженням, яке воно має витримувати, – відповідає на моє запитання Олександр. – Ось, наприклад, цей 15-дюймовий диск важить трохи більше 5 кг, майже вдвічі менше за сталевий штампований аналог. І при цьому параметри його значно перевершують вимоги російського ДСТУ. До речі, така маса не є рекордною – свого часу ми зробили для японського ринку найлегше у світі 15-дюймове колесо – воно важило 3950 г».

Практично готове колесо - залишається тільки слюсарка та фарбування

Деякі диски після механічної обробки додатково поліруються. Для дисків марки M&K, якими представлений наш преміум-сегмент, ці операції здійснюються за кордоном, – продовжує Олександр. - Для інших проводиться звичайна слюсарна обробка - знімаються гострі кромки, а потім проводиться остаточний контроль на відповідність геометричних розмірів креслення, биття обода та дисбаланс.

Останній параметр за ГОСТом контролювати необов'язково, але ми це робимо, причому наш внутрішній стандарт у цьому відношенні вдвічі жорсткіший, ніж російський ГОСТ. У СМЯ взагалі дуже строга і добре налагоджена система контролю якості - дається взнаки авіаційне минуле: на кожному етапі, від виливків до готового колеса, деталі відстежуються по маркуванню. Бачите, на колесі вибито номер? Після фарбування, остаточної перевірки та схвалення ВТК колесо упаковують, а його заводський паспорт зберігатиметься у нас ще протягом десяти років. Скільки часу займає виробництво диска? Близько тижня чистого часу, але якщо враховувати виробничий графік, виходить близько місяця».

Російські технології в галузі виготовлення кованих коліс цілком визнані і за кордоном. «Минулого року на німецькому «Мотор-шоу» в Ессені, головній європейській щорічній виставці у сфері тюнінгу автомобілів, кілька тюнінгових ательє виставили дуже дорогі машини – Bentley та Aston Martin – саме на наших дисках M&K», – каже Олександр. "А відвідувачі знали про те, що ці диски російські?" – питаю я. "Так звичайно! Клейма 'Зроблено в Росії' ми не соромимося. Ми ним пишаємося».

До речі, сказати в Росії досить багато виробників кованих дисків, але у них є один великий недолік, який пояснюється економічною складовою. Недолік цей – дизайн, а точніше майже повна його відсутність.

Подивіться на диски ВСМПО, хороші дискиале дизайн сильно на любителя.

Подивіться на Slik - дуже мало дизайнів.

І така ситуація практично у всіх виробників кування.

› Диски дисків - різниця…СТАЛЕВІ ШТАМПОВАНІ КОЛІСА

Найбільшого поширення набули штамповані сталеві диски. Конструкційно вони складаються з самого диска (тарілки) та обода. Диск (тарілку) штампують із листової сталі за спеціальним профілем для збільшення жорсткості. Обід колеса також штампують із сталі. Обидві складові з'єднують між собою за допомогою точкового контактного зварювання. Після цього на поверхню наносять захисне покриття (емаль, порошкове покриття…).

Плюси сталевого штампування

Сталевими дисками комплектується більшість автомобілів, що сходять з конвеєрів у всьому світі. Секрет такої популярності, як завжди, тривіальний, і полягає в їх дешевизні та простоті виготовлення. Але на цьому переваги штампованих дисків не закінчуються: навіть за дуже сильного удару вони не руйнуються, а мнуться, що сприяє підвищенню безпеки транспортного засобу, не кажучи вже про можливість відновлення деформованого колеса. Крім того, давайте згадаємо фізику, а саме той факт, що для деформації будь-якого матеріалу необхідно витратити певну частку енергії. Так ось, якщо на колесо автомобіля діє ударне навантаження, то сталевий пластичний диск, деформуючись, приймає на себе значну частину енергії удару, тоді як деталі підвіски та рульового керування отримують мінімальні ушкодження.

Мінуси сталевого штампування

Зовні такі диски не претендують на оригінальність, тому їх закривають спеціальними ковпаками. Звичайно, якщо автомобіль робітник і використовується для перевезення вантажів до важкодоступних районів, ці диски для нього. Але, якщо у Вас гарний автомобіль, який служить Вам не тільки як транспортний засіб, але й зміцнює Ваш імідж, сталева штампування буде все псувати. Головним недоліком сталевого диска є його порівняно велика вага, що негативно впливає на експлуатаційні характеристики автомобіля. Для зменшення ваги необхідно зменшувати товщину стінок диска, що за умов збереження достатнього опору деформації (тобто за умовою міцності). Ще одним мінусом є слабка опірність матеріалу диска корозії, що швидко прогресує при руйнуванні захисного покриття.

Ковані колісні диски

Другим методом виробництва легкосплавних дисків є кування, або, як кажуть фахівці, гаряче об'ємне штампування. Тому і ковані диски часто називають штампованими (не плутати із сталевими штампованими).

Плюси кованих дисків:

При кованні досягається міцність вище, ніж при лиття, оскільки відбувається подрібнення зерен, їх деформація та витягування у потрібному напрямку – в результаті структура металу стає волокнистою. За рахунок цього можливе зменшення товщини стінок кованого диска приблизно на 20% порівняно з литим. Висока міцність матеріалу дисків забезпечує їм хороші вагові характеристики: маса кованого диска на 30-50% менше маси сталевого та на 20-30% аналогічного литого. Завдяки високій пластичності такий диск не руйнується після сильного удару, а деформується на кшталт сталевого. Штамповані магнієві диски мають гарну корозійну стійкість, а алюмінієві взагалі можна використовувати без лакофарбового покриття. Загалом, кований диск увібрав у себе всі переваги литого та сталевого штампованого побратимів, при цьому позбавившись їхніх недоліків.

Мінуси кованих дисків:

Істотним недоліком є дуже низький коефіцієнт використання матеріалу, що становить 30-40%, що значно збільшує вартість виробу.

Технологія виробництва кованих дисків:

Вихідну заготовку розігрівають до температури, при якій метал набуває найвищої пластичності (порядку 400-470 °C), потім розігріта чушка під дією преса вминається в спеціальну форму, і на виході виходить деяка подоба колеса - поковка. Диски, що виготовляються таким методом, можуть проходити термічну обробку, а можуть і не проходити. Все визначається складом металу. Нерідко механічні властивості дисків, що пройшли термічну обробку, і без такої, виготовлені з різних сплавів, практично не відрізняються. Якщо термічна обробка проводиться, вона включає загартування з наступним старінням. Після кування відправляється на механічну обробку, потім здійснюється нанесення декоративних покриттів. Така технологія виготовлення дозволяє отримати диски, матеріал яких має міцність порівнянну зі сталлю, і пластичність найнижча на 20-30%. При виробництві кованих дисків широко застосовуються сплави на основі алюмінію та магнію.

ЛИТІ КОЛІСНІ ДИСКИ

Легкосплавні диски поділяються залежно від технологічного процесу виготовлення на литі та ковані. Залежно від використовуваних матеріалів – на алюмінієві та магнієві. Хоча свого часу були спроби виготовити диски з титанових сплавів. Для останніх характерна висока міцність, хороша пластичність у поєднанні із високою корозійною стійкістю. Проте через складність у виробництві та високу ціну титанові диски не набули поширення. Переважна більшість легкосплавних дисків (приблизно 95%) виготовляють методом лиття.

Плюси литих дисків:

Головна перевага цього методу полягає у високому коефіцієнті використання матеріалу, що знижує собівартість виробництва та є визначальним фактором при формуванні ціни. Легкість сплавів є основною їх перевагою, тому що в цьому випадку знижується маса безпружинних частин автомобіля. Через це під час руху по нерівностях дороги на кузов впливають менші ударні навантаження, а значить, покращується така експлуатаційна властивість автомобіля, як плавність ходу. При цьому також покращуються умови роботи підвіски: пружні та демпфуючі елементи сприймають менші навантаження, тим самим збільшується термін їхньої служби. Полегшені колеса швидше відновлюють контакт із поверхнею дороги при наїзді на перешкоду, що підвищує стійкість та керованість автомобіля на великих швидкостях. Зменшення маси колеса позитивно позначається на динаміці автомобіля, тому що для розгону і гальмування менш інерційного колеса потрібно менше зусилля, що в кінцевому підсумку призводить до збільшення терміну служби двигуна, трансмісії та гальмівної системи, а також зменшення витрати палива. Загалом, мала вага серйозна перевага литих алюмінієвих дисківале не єдине. Істотним плюсом таких дисків є їх приваблива зовнішність і різноманіття варіантів виконання. Деякі компанії представляють сьогодні на ринку понад сто дизайнів литих дисків для будь-якого типу автомобілів.

Мінуси литих дисків:

Істотним недоліком є отримання виливки, метал якого має вільну ненаправлену кристалічну структуру, що знижує міцність диска. Тому для збереження характеристик міцності диска товщину його стінок доводиться збільшувати. У зв'язку з високими вимогами до якості продукції не всі способи лиття можна застосовувати під час виробництва колісних дисків. Основними тут є способи лиття під низьким тиском або з протитиском. Ці методи забезпечують підвищені характеристики міцності при виготовленні об'ємних тонкостінних деталей.

Технологія виробництва литих дисків:

Розплавлений сплав заливають у спеціальні форми, де він остигає, потім отримані заготовки проходять термічну обробку. Вона включає нагрівання виливки вище за температуру фазового перетворення (500-550 °C), витримку при цій температурі з наступним досить швидким охолодженням у водному середовищі. В результаті загартування одержують структурно нестійкий стан сплаву. Для наближення сплаву до структурної рівноваги виливки проходять штучний процес старіння, що полягає в їх нагріванні нижче температури фазового перетворення (150-220 ° C) і витримці при цій температурі протягом деякого часу (3-9 годин) з подальшим охолодженням на повітрі. На наступному етапі виробництва виливки проходять механічну обробку, потім нанесення захисних покриттів. Міцність ливарних сплавів, так само як їх пластичність, після такої обробки менша, ніж у звичайної конструкційної сталі. Причому, якщо міцність нижча на 30-40 %, то пластичність нижча в 4-5 разів.

Литі підкови для автомобільного коня

Вибір кращого колісного диска - нечаста процедура для рядового автомобіліста. Після придбання нового автомобіля ми деякий час експлуатуємо встановлені рідні диски. Але все зношується і ламається, застаріває або стає непридатним з часом. Причиною вибору нових дисків може стати бажання використовувати другий комплект дисків для зимової або літньої гуми, щоб не робити регулярний сезонний шиномонтаж. Або ви захотіли змінити дизайн свого автомобільного коня, а заміна дисків - це саме одне з найбільш затребуваних рішень щодо тюнінгу автомобіля.

За технологією виготовлення диски діляться на чотири типи: штамповані, литі, ковані та збірні. Найпоширенішими та доступними є штамповані сталеві диски. Ковані та збірні диски мають високу вартість, а тому не можуть досягти популярності серед автолюбителів. Литі диски є золотою серединою і за ціною, і за дизайном, і якістю виготовлення серед усіх існуючих типів. Завдяки своїм перевагам перед штампованими дисками, а саме, нижчій масі та можливості набувати будь-які дизайнерські форми, литі диски стали бажаним та модним атрибутом для будь-якого автомобіля. Крім того, що машина на литих дисках виглядає елегантніше і привабливіше, вона більш зручна при пересуванні, а навантаження на підвіску автомобіля при цьому менше.

Литі диски популярні серед виробників. А тому на ринку їх така безліч, що вибрати найкраще з цього багатоликого ряду пересічному автомобілістові вкрай складно. Ми представимо свій рейтинг найкращих виробників литих дисків, які влаштувалися на російському ринку.

|

Модель |

Діапазон цін, руб. |

||||||||||||||

|

Експерти стверджують, що це найміцніші литі диски. У процесі виготовлення використовуються спеціальні лаки, що захищають від реагентів, якими посипають дороги взимку. |

Легендарний італійський бренд, що займає лідируючі позиції в галузі вже понад 40 років. Багатий вибір моделей, різноманітні дизайнерські рішення на будь-який смак. |

Розмірний ряд від 13 до 20 дюймів, великий асортимент від класики до ексклюзивних моделей. Продукція має сертифікат якості міжнародного зразка TUV. |

Продукція німецького бренду орієнтована на любителів активного спортивного стилю водіння. У виробництві використовується запатентована технологія обробки CPA (Ceramic Polished Acrylic). |

Якісні німецькі диски. При виготовлення покриттів для дисківзастосовуються нанотехнології. В результаті вони набувають самоочисні властивості. |

10 з 10 |

||||||||||

|

Іменита японська компанія. Здійснює моніторинг усіх своїх виробничих баз. Цим досягається відмінна якість виробництва, що на заводах США, що і на заводах, наприклад, Філіппін. Є постачальником дисків OEM для таких марок як: Toyota, Mitsubishi, Nissan, Suzuki, Ford, Subaru, Mazda. |

Усі литі диски Replica – це точні копії оригінальних моделей дисків. |

Японська компанія, що має величезний досвід в авіаційній промисловості, перенесла свої інноваційні розробки та процес виготовлення литих дисків. Продукція компанії має відмінні експлуатаційні характеристики. |

Виробництво здійснюється на заводах у Китаї, Тайвані та Сінгапурі. Майже 15 років над ринком галузі. Великий модельний ряд, багатоваріантність фарбування, невисока ціна зробили диски цієї марки дуже популярними у Росії. |

Виробляються тайванською компанією для російського ринку. Лінійка типорозмірів та модифікацій дозволяє використовувати ці диски практично на всіх популярних автомобілях, як від Lada до Porsche. Продукція пройшла сертифікацію Росстандарту. |

9,0 із 10 |

||||||||||

|

Литі диски СКАД випускаються на заводі в Дивногорську Красноярського краю, вже понад 10 років. Завод вважається одним із найбільш високотехнологічних на території Росії. Завод виробляє понад два мільйони дисків на рік. Широкий асортимент моделей, якісне виконання та невисока ціна зробили ці диски затребуваними на російському ринку |

Диски K&K виготовляються на німецькому устаткуванні фірми GIMA. Завод розташований у Красноярську. 20 років знадобилося компанії K&K, щоб зайняти лідируючі позиції на ринку Росії. Щорічно виробляється понад 1,5 мільйона дисків відповідно до стандартів та вимог ГОСТу |

9,4 із 10 |

|||||||||||||

* - «Діапазон цін» - мається на увазі інтервал цін на представлений у Росії модельний ряд

Найкращі європейські виробники литих дисків

Alutec

Фото: www.autoshinavrn.ru

7900 рублів.

Диски німецької компанії Alutec серед експертів визнаються найміцнішими. Окрім наявності міжнародного сертифікату TUV, вироби компанії з успіхом проходять різні випробування, наприклад, на циклічне навантаження за методикою ZWARP, ударний тест із перевищенням розрахункового навантаження на 60% та інші. Лінійка литих дисків різноманітна та задовольнить вимоги будь-якого автолюбителя. Також є спеціально розроблені моделі під машини автогігантів, таких як Mercedes, BMW, Audi, Volkswagen. Навіть фарбування пропонуються літні та зимові. У зимовому фарбуванні використовується спеціальне лакофарбове покриття, що підвищує антикорозійні властивості та перешкоджає згубній дії реагентів.

Переваги:

- міцність;

- дуже легкі;

- широкий асортимент;

- великий вибір типорозмірів;

- надійне лакофарбове покриття.

Недоліки:

- висока ціна.

Відгуки: «Справжня німецька якість. Коли береш диск Alutec до рук, дивуєшся його легкості. Але при цьому він дуже міцний. Ніякі ями та ковдобини не змогли його зім'яти, погнути або розколоти, хоча бувало різне. Шини розліталися, а диску хоч би що. Ціна кусача, але це найкращі литі диски, а справжня якість не може бути дешевою».

OZ Racing

Фото: www.autofelgen.ru

Середня ціна на цю модель: 17500 рублів.

Бездоганна якість, елегантний стиль, ексклюзивний дизайн, новітні технології, широкий асортимент – все це дозволяє італійській компанії OZ Racing триматися на вершині ринку легкосплавних дисків. Її продукцію люблять і поважають не лише пересічні автомобілісти у всьому світі, а й гонщики Формули-1, різних ралі та спортивних змагань.

Переваги:

- висока якість матеріалів;

- легка вага;

- чудовий дизайн;

- добре проходять ями та нерівності;

- мінімум ушкоджень;

- надійність.

Недоліки:

- лише висока ціна.

Відгуки: Купив собі диски OZ Racing Ultraleggera. Порадувала реально легка вага. Мій 15" диск важить всього 5,4 кг. За час використання не раз влітав у ями на наших улюблених дорогах, але на дисках ні вм'ятин, ні пошкоджень немає. Зовнішній вигляд вражає. Машина виглядає шикарно».

AEZ

Фото: www.eurowheels.ru

Середня ціна на цю модель: 13000 рублів.

Фірма AEZ є частиною всесвітньо відомого німецького холдингу ALCAR. Застосування високих технологій, інноваційні розробки, технологічний контроль якості дозволили цій компанії випускати надлегкі литі диски вже протягом двадцяти років. Мільйон дисків розмірністю від 13 до 20 дюймів щорічно сходить з конвеєрів німецького гіганта. Дизайнерські рішення здатні задовольнити практично будь-якого автомобіліста. Але головне, це чудова якістьвиробів, підтверджене міжнародним сертифікатом якості TUV – німецького незалежного інституту тестів. Використання запатентованої технології «Nano tec®» дозволяє дискам AEZ набувати антистатичного ефекту, що в свою чергу допомагає поверхні диска самоочищатися від бруду та води.

Переваги:

- в наявності надлегкі диски під маркуванням "Lite tec®";

- антистатичне покриття, що відштовхує воду та бруд;

- технологія лиття, що забезпечує однорідність структури металу без доби;

- міцні диски;

- широкий вибір моделей та типорозмірів.

Недоліки:

- ціна.

Відгуки: «Стоять диски. Найкращі автомобільні диски - назва ось тільки трохи бентежить. Лакове покриття таке, що світиться навіть. Реально відштовхують бруд. Сама машина часом брудніша за диски. Балансуються нормально. На шиномонтажі нарікань на баланс не викликали. Виглядають дуже стильно. Будь-який перехожий звертає увагу і вдивляється у логотип».

Dotz

Фото: exshin.ru

Середня ціна на цю модель: 11900 рублів.

Продукція німецької компанії Dotz спрямована на шанувальників активного стилю їзди. У всій лінійці переважають спортивні нотки. Наприклад, популярна модель спеціально створена для шанувальників дрифтингу. Якщо ж захочеться диски з ефектом свічення, то Dotz Touge Blaze для вас. Чудернацький дизайн литих дисків компанії не заважає їм мати найголовніші критерії: міцність і надійність. На заводах фірми впроваджено технологію обробки «CPA» (Ceramic Polished Acrylic), суть якої полягає у шліфуванні диска найдрібнішими керамічними кульками. В результаті поверхня виходить гладкою та блискучою. Далі вироби покриваються акриловим захистом. На заводах диски DOTZ проходять тести на міцність. Певною особливістю дисків Dotz є використання різних колірних смуг: жовтої, зеленої, помаранчевої та білої, що додає дискам додаткового шарму.

Переваги:

- привабливий, химерний, вишуканий дизайн;

- міцні, міцні;

- великий вибір типорозмірів;

- підходять для спортивного керування;

- якість відповідає ціні.

Недоліки:

- Чимала ціна.

Відгуки: «У мене справді німецькі . На шиномантажі з ними ніколи проблем не було. Прокочувати не доводилося жодного разу, хоч від'їздив на них уже три сезони. На наших так званих дорогах диски неодноразово доводили, що вони кращі, надійні та міцні. Але побоюйтеся підробок і не пишіть потім нісенітницю, катаючись на китайських».

DEZENT

Фото: c-a.d-cd.net

Середня ціна на цю модель: 4000 рублів.

Диски Dezent відомі у світі своєю високою якістю, при цьому ціна на них не зашкалює. При виготовленні використовуються нанотехнології, що дозволяють виробам набувати ефекту, що самоочищається. Бруд не прилипає, а скочується з поверхні. Диски Dezent добре показали себе при експлуатації в зимовий період. Понад 20 модифікацій дизайну, розмірний ряд від 14 до 22 дюймів, різні варіанти декорування. Ці диски мають все, щоб їздити на них було престижно, модно, і, головне, надійно.

Переваги:

- справедлива вартість;

- використання у зимовий період;

- практично не вимагають балансування;

- безпека;

- довговічність.

Недоліки:

- не знайдено.

Відгуки: «Катаюся на дисках. Диск вважається флагманом лінійки DEZENT. Що насамперед порадувало – це порівняно невисока ціна. Навіть спочатку засумнівався - чи не підробка. На шиномонтажі поставили без жодних вантажів, сказали, що не вимагають балансування. Після 2-х років використання ситуація така сама. Прокочувати не доводилося. Покриття не побилося, хоча їздив взимку, а всякої хімії на дорогах ставок хоч греблю гати. Легкі, якісні, німецькі диски та за нормальною ціною. Задоволений, як слон».

Найкращі азіатські виробники литих дисків

Enkei

Фото: www.elpokupka.ru

Середня ціна на цю модель: 5000 рублів.

Enkei – японська компанія зі світовим ім'ям. Виробничі потужності компанії знаходяться у Японії, Індії, В'єтнамі, Філіппінах. За заявою менеджменту компанії, якість виробів залежить від країни-виробника, оскільки у корпорації діє програма моніторингу всіх виробничих баз. Автомобілі таких марок як Toyota, Mitsubishi, Nissan сходять з конвеєрів на дисках Enkei. Команда Формули-1 McLaren Mercedes також використовує диски Enkei.

Переваги:

- гарне лакофарбове покриття;

- міцні;

- широкий вибір дизайну;

- добре балансується.

Недоліки:

- не важкі, але й дуже легкі;

- на нашому ринку переважають китайське виробництво.

Відгуки: «Купив собі модель на Калину. Встали наче рідні. Виглядають шикарно. Балансування не знадобилося. Відомий японський бренд, хоча начебто зроблено у Китаї. Загалом рекомендую».

Replica (Replay)

Фото: www.sibdomshin.ru

Середня ціна на цю модель: 4450 рублів.

Довгий час під брендом Replica випускалися якісні диски на заводах Туреччини, Тайваню та навіть Італії. Але через велику кількість підробок компанія виробила ребрендинг торгової марки, і тепер її продукція виходить під логотипом Replay. Всі диски цієї компанії - найточніші копії оригінальних дисківПри цьому досить високої якості. Перевага цих дисків у тому, що ними легко замінити оригінальні, не переплачуючи при цьому і зберігши гарантію на автомобіль.

Переваги:

- проходять ударний тест із перевантаженням та тест на циклічне навантаження;

- точна копія оригіналу, що дозволяє використовувати рідні болти;

- зазвичай, заміна відбувається без додаткових постановочних кілець;

- найширший вибір, легкий підбір по автомобілю

- досить надійні.

Недоліки:

- І все-таки це копія.

Відгуки: «По дурості розколов один рідний диск наPassat B7. Як дізнався ціну на оригінальний – сильно засмутився. На подив, менеджер автосалону сам порадив вибрати Репліку, сказавши, що на гарантії це не позначиться. Заміни, щиро, не відчув. Ні візуально, ні функціонально. Їзджу і вже забув, що один диск – копія оригіналу. Фарба не облупилася, на шиномантажі до дисків претензій немає».

Kosei

Фото: www.kosei-wheels.ru

Середня ціна на цю модель: 5050 рублів.

З початку 50-х японська компанія Kosei активно працювала на ринку авіаційної промисловості. Накопичений досвід вона змогла перенести і на автомобільну промисловість, коли зайнялася виробництвом легкосплавних дисків. Японська якість та надійність характеризують продукцію цієї компанії. Литі диски Kosei та їх високі експлуатаційні характеристики оцінив автомобільний японський гігант Totota, який взяв їх на «озброєння» своїх автомобілів з конвеєра. Міжнародний сертифікат якості ISO 9001, яким відзначена продукція Kosei, ще раз підтверджує довговічність, міцність та безпеку литих дисків Kosei.

Переваги:

- легкість;

- якісні матеріали;

- стійке ЛКП;

- міцний обід;

- легке центрування;

- на погляд можна переплутати з кованим.

Недоліки:

- нарікання на окислення кришки, що закриває болти.

Середня ціна на цю модель: 1900 рублів.

IWheelz – відома марка на ринку автомобільних дисків. І хоча існує вона нещодавно, своєю продукцією змогла завоювати симпатії російських автолюбителів. Виробничі потужності компанії розташовані в Китаї, Сінгапурі та Тайвані. Моделі виконані із гарантованою точністю. А за рахунок асортименту типорозмірів та дизайнерських малюнків дозволяє встановити їх на безліч автомобілів.

Переваги:

- співвідношення ціна якість;

- приємний зовнішній вигляд;

- досить міцні та міцні;

- багато поширених типорозмірів;

- за параметрами відповідають оригіналу.

Недоліки:

- потребує балансування;

- немає кріплення у комплекті;

- незвичайні гайки із внутрішнім шестигранником.

Відгуки: «Поміняв свої штамповані на литі Iwheelz Shark. Влаштувала і ціна, і візуальне якість. Виглядають стильно, незвично. Встановлювали на СТО, тому проблеми про гайки, кріплення, балансування мене не торкнулися. Після установки машина повелася інакше, управління стало набагато легше. 7,5 тисячі рублів за комплект 16-ти дюймових литих дисків, популярного виробника. Відверто, не натішуся».

LS Wheels

Фото: xn----8sbxheocaa7a7e7c.xn--p1ai

Середня ціна на цю модель: 3300 рублів.

Тайванська фірма, продукція якої переважно орієнтована російський ринок. Завдяки різноманітності стилів, непоганій якості лиття та фарбування, а також доступній ціні диски LS дуже популярні серед російських автомобілістів. Продукція LS Wheels відзначена сертифікатами німецької експертної організації TUV.

Переваги:

- невисока ціна;

- висока застосовність на популярні марки та моделі автомобілів;

- продукцію сертифіковано;

- Великий вибір типорозмірів.

Недоліки:

- в порівнянні з топовими брендами якість, на жаль, не на висоті;

- ціна трохи завищена.

- доступна ціна;

- надійність;

- міцність;

- якість виготовлення;

- гарне балансування;

- Строгий дизайн.

- важкуваті в порівнянні з аналогами;

- метал м'який.

- при фарбуванні використовується SAM-технологія (розумні молекули), що захищає диск від корозії;

- гарантія 36 місяців від дати продажу на лакофарбове покриття;

- довічна гарантія на метал та конструкцію колеса;

- найширший вибір дизайну та типорозміру;

- висока застосовність.

- є нарікання на м'якість саме оригінальних дисків OEM, що встановлюються на автозаводах (Пріора, Лада-Калина).

Середня ціна на цю модель: 3300 рублів.

Перший диск Скад був відлитий у 2004 році у місті Дивногорську Красноярського краю. З того часу компанія змогла стати пріоритетним постачальником Ford Motor і Volkswagen, збільшити кількість коліс, що випускаються, до двох мільйонів на рік і викликати зацікавленість у своїй продукції не тільки у вітчизняного споживача, але навіть і у європейського. Диски Скад пройшли незалежну експертизу TUV, що дозволяє та дозволяє їх експлуатацію в країнах Західної Європи та США. Дизайн дисків Скад - це як класичне, строге, стримане взуття без вишукувань, але при цьому викликає повагу. Це не найлегші, але досить міцні, що відповідають діючим стандартам колеса.

Переваги:

Недоліки:

Відгуки: «Довго мучився з вибором між КіК та Скад. Ніяк не міг визначитись. Допоміг друг, який порадив. По-перше, за ціною вони виявилися дешевшими за аналогічний КіК, і за відгуками вразили. Тепер свої враження та відчуття: дизайн гарний, розмір підійшов без проблем, відбалансувалися на ура!, Диски досить міцні, фарба тримається непогано, пошкоджень не бачу. Їздити стало приємніше. За таку ціну найкращі литі диски – я недоліків не бачу».

K&K (КіК)

Фото: www.shinatut.ru

Середня ціна на цю модель: 4650 рублів.

Компанія К&К була заснована в 1991 як спільне російсько-німецьке підприємство на потужностях Красноярського металургійного заводу. Основою виробництва було відразу обрано випуск коліс із алюмінієвих сплавів. Технологія лиття під низьким тиском, що широко застосовується у світі, дозволила наростити виробництво і в даний час асортимент КіК налічує понад 60 дизайнів та 400 типорозмірів, а обсяги виробництва досягають більше мільйона коліс на рік. Налагоджено випуск оригінальних колісних дисків для Волзького та Горьківського автозаводів. Продукція К&К пройшла державну сертифікацію якості та користується надзвичайною популярністю у російського споживача.

Переваги:

Недоліки:

Відгуки: «Їжджу 4 роки на КіКу, особливих проблем не помічав. Непогано тримають удар і відповідають заявленому навантаженню. Торговці дисками запевняють, що ймовірність шлюбу у КіКа менша ніж у Скада, але за якістю вони близькі. Лакофарбове покриття начебто в нормі, пара подряпин тільки виявилася, але це не напружує».

Які литі диски краще придбати?

Крім описаних у статті кращих фірм-виробників литих дисків, також варто звернути увагу і на такі бренди, як італійські MAK і Momo, німецькі BBS, Enzo, Rial і Borbet, японський Yamato, американські Vossen, ADV.1, HRE Wheels. При виборі диска варто врахувати, що, незважаючи на міцність конструкції, литий диск через свою зернисту структуру може накопичувати невидимі оку мікротріщини, які в певний момент, або при піковому навантаженні можуть призвести до розколювання диска. Звичайно, більший ризик розколювання мають дешеві несертифіковані моделі дисків. Тому будьте уважні під час експлуатації литих дисків. Крім того, зверніть увагу на те, що диск на вітрині магазину і диск саме на вашому авто - це абсолютно різні речі, тому що на його вигляд в кінцевому підсумку впливають форми, обвіс і колір вашого автомобіля. Варто не забути та врахувати важливі характеристики диска: ширину та діаметр обода, кількість та діаметр розташування кріпильних отворів, виліт (ET), довжину болтів.

Сподіваємося, що ця стаття допоможе зробити правильний вибір.

Вдалих вам покупок!